TOC vs Lean: un confronto impari

- Gianluca Davico

- Oct 13, 2020

- 18 min read

Updated: Aug 12, 2021

Click here to read the English version

In questi giorni sono stato coinvolto in un interessantissimo thread di Anil Dosi (qui il link) https://www.linkedin.com/posts/anil-dosi-jain-00aa619_when-wip-goes-up-lead-time-goes-up-quality-activity-6717597072545107968-Pnnf, che ha illustrato rapidamente gli effetti negativi causati da elevati livelli di WIP su lead times, qualità, servizio al cliente e cash-to-cash cycle time.

Come di consuetudine il dibattito si è spaccato tra i sostenitori accaniti della supremazia della TOC (Teoria dei Vicoli o Theory of Constraints) e i fans e sostenitori della supremazia del Lean.

In questo articolo, che sono sicuro solleverà più di qualche critica, spiegerò come, a mio modo di vedere la cosa, la discussione se sia più efficace la TOC o il Lean per ottimizzare il flusso sia molto spesso mal posta se non del tutto sterile.

Innanzitutto perché occorre sempre fare riferimento alle caratteristiche dell'ambiente produttivo, ma non solo. Non voglio fornire le mie conclusioni ora, leggetevi l'articolo e scoprirete l'assassino alla fine dagli indizi lasciati qua e la.

I principi fondanti della Teoria dei Vincoli (TOC)

La Teoria dei Vincoli, che per ragioni di brevità chiameremo TOC, è una Teoria Manageriale Scientifica; scientifica, in quanto essa si sviluppa applicando i principi tipici del terzo stadio della scienza, quello dello studio delle relazioni Effetto-Causa-Effetto (i primi due stadi sono la classificazione e la correlazione).

La TOC muove i passi da alcune principali osservazioni:

le organizzazioni sono sistemi complessi caratterizzati da interdipendenza e variabilità tra le parti che le compongono (risorse e processi).

in un siffatto sistema, per gestire la complessità occorre comprendere le interdipendenze e la variabilità del sistema, adottando un approccio manageriale sistemico: le performance infatti non sono additive, ma dipendono dalle interazioni tra le parti.

più in concreto, le prestazioni di un sistema caratterizzato da interdipendenza sono dettate e limitate dalle risorse con minore capacità, ossia i Vincoli

per massimizzare le prestazioni occorre massimizzare lo sfruttamento e le prestazioni del vincolo. Come corollario ne discende che aumentando le performance delle risorse "non vincolanti" si ottengono incrementi di produttività marginali.

Di questo ultimo punto ne è una prova il fatto che, molto spesso, enormi investimenti, che non sono centrati sul reale vincolo del sistema, portano a piccoli /nulli benefici sulla bottom line: alzi la mano chiunque abbia visto investire milioni di Euro in un ERP nuovo, e si sia trovato miracolosamente con le scorte dimezzate, livelli di servizio migliorati del 50% e profitti cresciuti del 30% in 6 mesi... Vedo poche mani alzate...

L'obiettivo primario della TOC è massimizzare la produttività del sistema, ossia la capacità del sistema di generare unità del proprio obiettivo (Goal Units) che in TOC viene chiamato Throughput.

Parlando di una organizzazione orientata al profitto, il Goal è fare più soldi ora e in futuro, e pertanto la produttività viene misurata in termine di denaro generato, vero e proprio cash flow. Contabilmente, il Throughput - o "Throughput Margin" - viene misurato come differenza tra i Ricavi delle Vendite e i Costi Totalmente Variabili.

Per comprendere la logica TOC, dobbiamo spiegare formalmente i tre indicatori chiave che essa ha definito, per misurare le performance globali di una azienda e per misurare l'effetto delle decisioni locali su di esse:

Throughput (T) = il denaro che l'azienda è in grado di generare tramite le vendite. Misurato come Ricavi meno Costi Totalmente Variabili

Inventory (I) = il denaro che l'azienda spende per acquistare le cose che intende vendere. In altre parole l'inventory viene valutato al costo di acquisto dei materiali, senza allocare i costi di trasformazione

Spese Operative (OE) = il denaro che l'azienda spende per trasformare l'inventory in Throughput, ossia tutti i costi di capacità produttiva (che non vengono allocati come costi di trasformazione) e i rimanenti costi di funzionamento tipicamente classificati come SG&A

Non bisogna confondere il Throughput con i seguenti concetti:

Il Valore della Produzione al quale siamo abituati dagli schemi di conto economico IV Direttiva CEE, in quanto il valore della produzione assomma ai ricavi anche la variazione delle scorte. Secondo i principi di Throughput Accounting, nella definizione di Throughput, le scorte di prodotti finiti e semilavorati - peraltro valorizzate al solo prezzo di acquisto dei materiali diretti - non vengono considerate come valore. La produzione di scorte è, a tutti gli effetti, considerata una "liability" così come anche per il Lean, seppure vengano registrate nell'attivo dello stato patrimoniale.

Il Gross Margin degli schemi gestionali a costi del venduto. Nel costo del venduto, infatti, vengono considerati gli assorbimenti di quota parte delle spese operative (lavoro diretto e overhead di fabbrica), che nel Throughput Accounting vengono invece considerati completamente come Spese Operative di capacità e spesate quindi nel periodo.

Secondo la definizione dell'obiettivo, la produttività di un sito produttivo viene deve essere misurata come capacità di produrre Throughput, ossia la differenza tra i ricavi e i costi variabili sostenuti per produrre, commercializzare e distribuire i prodotti venduti, e non misurando il rapporto tra output prodotto ed input immesso. Ad esempio, un impianto con un OEE world class, diciamo dell'85%, potrebbe essere altamente improduttivo secondo i principi TOC qualora tutti i prodotti rilasciati risultassero invenduti e finissero esclusivamente con il riempire le bin del warehouse; il Throughput Margin sarebbe infatti pari a zero.

Fatto questo chiarimento, e partendo dal Goal ultimo, la TOC ha sviluppato un semplice algoritmo manageriale in cinque passi, chiamato Five Focusing Steps.

Identificare (o posizionare strategicamente) il vincolo del sistema

Sfruttare il vincolo, massimizzando la sua performance e facendo in modo che nessuna unità del suo tempo disponibile venga sprecata. Sprecata perché il tempo viene perso mentre si potrebbe produrre item che hanno una domanda attiva, oppure sprecata perché il suo tempo viene impiegato a produrre item che vanno ad accumularsi nel magazzino.

Subordinare tutto il resto alla decisione precedente

Se necessario, elevare il vincolo (per soddisfare ad esempio domanda insoddisfatta)

Se un vincolo viene rotto, ricominciare da capo. Evitare che l'inerzia diventi il vincolo di sistema

I cinque step di focalizzazione rappresentano l'architrave dalla quale si dipanano i diversi algoritmi operativi sviluppati dalla TOC. Tra questi, in seguito confronteremo la logica DBR (Drum-Buffer-Rope) per la schedulazione e controllo della produzione TOC con la logica operativa del Kanban System del Lean, confronto dal quale trarremo le nostre conclusioni.

I principi fondanti del Lean

Il Lean Manufacturing, ma a mio modo di vedere sarebbe meglio parlare di TPS - Toyota Production System, è un modello di organizzazione della produzione che si basa sui seguenti principi:

L'obiettivo ultimo dell'azienda e la massimizzare del Valore

Il sistema genera valore quando il Cliente è disposto a pagare un prezzo per l'output del sistema

I processi per il quale il cliente finale non è disposto a riconoscere un prezzo, non generano valore e sono considerati sprechi da eliminare

Partendo da questi assunti, il Lean ha sviluppato i suoi modelli operativi, quali ad esempio la House of Quality utilizzata nella fase di product design per tracciare gli elementi che creano valore per il cliente, oppure le famose 5s, o la schedulazione Heijunka ed il Kanban System.

Se l'obiettivo principale è quello di creare valore e ridurre gli sprechi, perché viene posta così tanta attenzione al flusso della produzione? Il seguente schema lo spiega.

In un ambiente manifatturiero, il "touch time", ossia il tempo in cui si svolgono operazioni, è tipicamente molto inferiore rispetto ai tempi di coda e di attesa tra una operazione e l'altra. In ambienti di tipo job shop, i tempi inter operazionali rappresentano la quota parte più rilevante del manufacturing lead time. I tempi di coda si generano a causa della non immediata disponibilità delle risorse ad effettuare le operazioni richieste. In questi lassi di tempo il WIP, quindi inventory inerme in attesa di lavorazione, uno delle principali forme di spreco, tende ad accumularsi. Ne consegue l'importanza e la focalizzazione del Lean sul flusso per ridurre gli sprechi di tempo, che generano inventory indesiderato, e rallentano il processo di evasione degli ordini, creando insoddisfazione, e quindi una perdita di valore al cliente.

Confronto TOC e Lean

Iniziamo ora il confronto, prendendo come riferimento una azienda manifatturiera orientata ai profitti.

Confrontiamo gli obiettivi

L'obiettivo TOC, ripetiamo, è quello di Massimizzare il Throughput, ossia la capacità dell'azienda di generare denaro tramite le cose che vende. Se si considerano le spese operative come delle spese sostanzialmente fisse, massimizzare il Throughput equivale a massimizzare i profitti.

L'obiettivo Lean è quello di Massimizzare il Valore: poiché il valore si crea quando il cliente è disposto a pagare un prezzo, e se per creare valore occorre eliminare gli sprechi, viene abbastanza intuitivo sostenere che la massimizzazione del valore implicitamente è un obiettivo funzionale ad incrementare i profitti.

Bene, possiamo quindi sostenere che gli obiettivi sostanzialmente coincidono, anche se:

la TOC è nettamente più esplicita riguardo la definizione dell'obiettivo, esplicitazione dalla quale risulta più semplice derivare le metriche in modo chiaro.

esiste una formale e sostanziale differenza di "accenti" che spieghiamo meglio dopo.

Andiamo oltre.

Confrontiamo i metodi: come raggiungere l'obiettivo con la logica TOC

Se l'obiettivo è fare profitti, e poiché le spese operative sono sostanzialmente fisse, è ovvio che la misura numero uno, l'obiettivo da massimizzare, è il Throughput, ed è ovvio che tale obiettivo si ottiene massimizzando e controllando il flusso: più l'azienda è rapida a trasformare i materiali in prodotti da vendere, ed assumendo che i prodotti abbiano un mercato, tanto maggiore è il Throughput generato nel periodo di tempo.

La TOC ci spiega, inoltre, che il ritmo al quale il sistema è in grado di produrre Throughput per unità di tempo (Throughput Velocity) è dettato dal vincolo. Per questo motivo, nel suo algoritmo per regolare il flusso, la TOC si concentra sullo sfruttamento del vincolo - sia esso la domanda di mercato o la capacità interna. In ambito produttivo, l'algoritmo sviluppato dalla TOC per controllare il flusso e sfruttare il vincolo si chiama Drum-Buffer-Rope, e il modello di controllo del flusso si chiama Buffer Management. Spieghiamo i concetti.

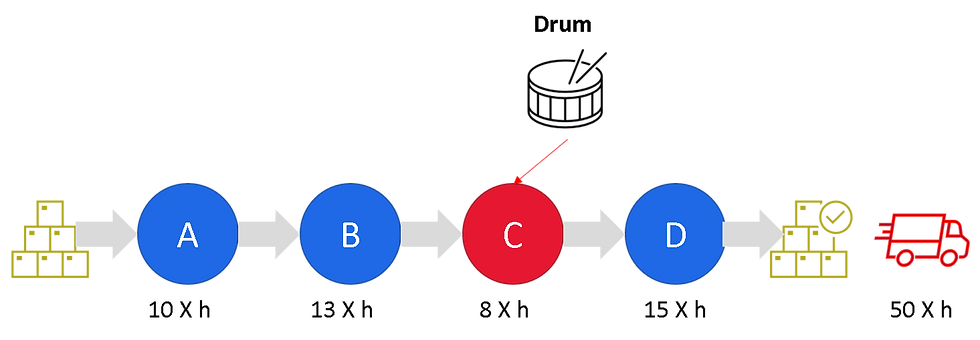

Il Drum, è il ritmo al quale il sistema può/deve produrre per soddisfare la domanda. Immaginiamo di avere quattro risorse con le capacità medie di output orarie riportate nel grafico seguente: 10 unità all'ora per A, 12 unità all'ora per B e così via.

Ipotizziamo che la domanda media del mercato sia di 10 unità all'ora: per quanto ci si possa sforzare, il sistema descritto, in media, non potrà produrre più di 8 unità l'ora, con il ritmo del flusso produttivo determinato dalla risorsa "C", ossia il vincolo e Drum del sistema. Poiché ogni singolo secondo di impiego di C può essere venduto sul mercato (che richiede 10 unità), l'obiettivo è fare in modo che il vincolo C sia pienamente produttivo, limitando ogni spreco di C, in quanto ogni minuto sprecato rappresenterebbe una perdita di Throughput.

Il Buffer è il meccanismo di protezione del vincolo, e quindi del flusso, dalla variabilità statistica e Murphy. La TOC utilizza un meccanismo estremamente elegante, il concetto di Time Buffer, ossia un anticipo di tempo con il quale schedulare il rilascio dei materiali per fare in modo che essi arrivino per tempo al vincolo. Perché si è scelto il tempo e non stock fisico? Perché di fatto - quando si parla di materiali - l'effetto è lo stesso: rilasciare i materiali in anticipo significa creare le condizioni affinché essi arrivino, mediamente, con un certo anticipo, creando quindi il polmone di stock sicurezza a protezione del vincolo. Il tempo consente inoltre di rendere estremamente flessibile il modello, e di poterlo utilizzare per regolare qualunque tipo di processo, anche quelli di puro servizio.

Utilizzando il concetto del tempo, il controllo viene focalizzato non tanto nel misurare "quanto materiale abbiamo disponibile al vincolo", ma "quanti ordini rischiano di arrivare in ritardo al vincolo" Questo controllo si chiama buffer management, e si attua dividendo il time buffer in tre zone più una:

La Zona Verde, sono gli ordini che arrivano al vincolo con adeguato anticipo

La Zona Gialla, è la fascia in cui ci si aspetta arrivi al vincolo la maggior parte di task dai processi a monte

La Zona Rossa, sono gli ordini che non sono ancora arrivati al vincolo e che hanno già consumato la maggior parte del time buffer, in altre parole gli ordini che rischiano di arrivare in ritardo e che devono essere quindi strettamente monitorati ed eventualmente sollecitati

La Zona Nera, infine, comprende gli ordini che non sono arrivati al vincolo e che hanno consumato tutto il time buffer, quindi che sono in ritardo.

Infine, abbiamo la Rope, che altro non è che il flusso di informazioni che, partendo dalla schedulazione degli ordini al vincolo, determina la data, con un time buffer di anticipo, di rilascio dei materiali alle gateway operation. La Rope non è una schedulazione "rigida": essa sostanzialmente informa le gateway operation che possono iniziare a lavorare quando hanno il materiale disponibile, ma "non prima di", dove la cut-off date "non prima di" è fissata dalla data prevista di arrivo al vincolo sottraendo il time buffer.

Considerando routing più complesse, il sistema DBR posiziona ulteriori buffer anche a valle del vincolo, in quanto l'obiettivo non è solo di proteggere il vincolo a monte, ma è anche quello di non sprecare l'output del vincolo negli step successivi a valle. Tecnicamente i buffers si posizionano allo shipping point, per proteggere il mercato e le consegne, e ai punti di convergenza di routing che non passano per il vincolo, per evitare che i semilavorati processati dal vincolo attendano inutilmente gli altri componenti.

Esiste poi una versione semplificata, chiamata S-DBR, ma ai fini del nostro confronto non è necessario aggiungere altre variabili alla discussione.

Sintetizzando:

Abbiamo un modello di schedulazione della produzione che, per prima cosa, cerca di massimizzare la produttività del sistema massimizzando il flusso attraverso il suo vincolo

Poiché l'obiettivo è massimizzare il Throughput, si schedulano gli ordini in domanda - e non la produzione di inventory. Quindi abbiamo un modello di produzione pull a tutti gli effetti.

La protezione del flusso dalla variabilità e da Murphy avviene tramite il time buffer e con la capacità protettiva mantenuta sulle risorse non vincolo

La Rope è il meccanismo che subordina la schedulazione delle altre risorse al vincolo, informando tali risorse di "astenersi" dal produrre prima della data determinata dal time buffer, impedendo quindi il rilascio di materiali prima di tale data.

Confrontiamo i metodi: come raggiungere l'obiettivo con il Lean

Secondo i principi Lean, l'obiettivo di massimizzare il valore si raggiunge eliminando gli sprechi per i quali il cliente non è disposto a pagare un prezzo.

Nella filosofia Lean si parla di 7 (+1) forme di spreco, detti Muda, illustrati di seguito.

Al fine di eliminare gli sprechi, T. Ohno - il padre del TPS - ha intuito che l'obiettivo doveva essere raggiunto tramite l'ottimizzazione ed il controllo del flusso al fine di:

produrre esattamente cosa e quanto in domanda (produzione pull)

evitare di produrre se non vi è domanda per non generare overproduction e excess inventory

evitare di immettere troppo WIP nel sistema per non creare code eccessive

Il meccanismo implementato da Ohno per raggiungere tale obiettivo si fonda su:

Heijunka Scheduling (anche tradotto mixed model scheduling): il principio di base è una forma di livellamento della produzione in piccoli lotti, allineata al rate effettivo della domanda, in cui i volumi di produzione e mix sono bilanciati nel tempo.

Il ritmo di produzione alla base dello scheduling viene fissato dal Takt Time, ossia il ritmo di produzione che si deve mantenere per soddisfare la domanda.

Operativamente, il flusso viene gestito tramite il sistema di Kanban System e Supermarket.

Il Supermarket è il polmone di scorta per disaccoppiare le diverse celle di lavoro e che viene utilizzato a protezione del flusso

I Kanban sono i segnali che si rilasciano per autorizzare il lavoro alla cella di lavoro a monte quando una cella a valle preleva il materiale al supermarket.

In altre parole, il Lean gestisce il flusso:

settando il ritmo di produzione in funzione del takt time

controllando il rilascio dei materiali tramite i segnali kanban

proteggendo il flusso con i supermarket

regolando l'ammontare massimo di scorte che si possono accumulare nel sistema (tramite il numero di bin e kanban disponibili)

Riepilogando: il confronto TOC e Lean e i punti in comune

Traendo le prime conclusioni, sembrerebbe, che Lean e TOC, più o meno, adottino gli stessi principi, che in qualche modo siano "cugini".

Più o meno lo Stesso obiettivo: creare più valore e quindi più profitti, anche se come abbiamo detto la TOC è molto più esplicita e diretta all'obiettivo.

Stessi principi operativi: per creare valore e quindi Throughput, occorre ottimizzare flusso ed evitare produzione in eccesso e inventory non necessario

Il pacchetto di meccanismi operativi per regolare il flusso che attuano il principio operativo sono quindi concettualmente simili.

TOC e Lean settano e controllano il ritmo del flusso

Sul ritmo del vincolo, con il Drum, o sul ritmo della domanda con il Takt Time. Anzi, a ben pensarci: cosa succede, ad esempio, se nel nostro ambiente Lean la capacità complessiva del sistema fosse inferiore alla domanda? Chi detterebbe il ritmo? Il vincolo di capacità ovviamente per cercare di soddisfare la maggior fetta di domanda. Quindi da questo punto di vista possiamo dire che - chiamiamolo Takt Time o chiamiamolo Drum - il passo del flusso viene sempre dettato dal vincolo:

vincolo che si immedesima nella domanda di mercato, quanto questa è inferiore rispetto la capacità del sistema; oppure

vincolo che si identifica nella risorsa interna con minor capacità quando la domanda di mercato supera la capacità complessiva

TOC e Lean proteggono il flusso dalla Variabilità e Murphy.

Il supermarket non assolve a nient'altro se non all'obiettivo di protezione assolto dal nostro time buffer, un anticipo di disponibilità di materiali. Il Supermarket Lean viene infatti alimentato con materiali prodotti in anticipo rispetto al reale fabbisogno di consumo, ossia rilasciati un certo "buffer time" in anticipo rispetto al fabbisogno.

TOC e Lean controllano il rilascio dei materiali.

Il Lean controlla il rilascio dei materiali e le autorizzazioni a lavorare tramite i segnali kanban.

La Rope della TOC informa i centri di lavoro a monte di non processare i materiali, prima della data fissata dal time buffer. In altre parole è come se si creasse una lista di "kanban" futuri pianificati a fronte delle operazioni pianificate sul vincolo: "se l'ordine deve raggiungere il vincolo in data x, non iniziare a processare il materiale prima della data x-buffer time".

TOC e Lean subordinano le altre risorse rispetto al flusso.

Spieghiamo il concetto di subordinazione al flusso. Secondo il gergo TOC, subordinare significa che tutte le altre risorse si adeguano al passo dettato dal vincolo:

attivano la loro produzione se e solo se è necessario alimentare il vincolo

attivano la loro produzione nei tempi necessari per rispettare le dare richieste dal vincolo; la tempificazione delle operazioni non è finalizzata a massimizzare l'efficienza delle risorse non vincolo

se non vi è domanda da vincolo, si astengono dal produrre.

Una volta settata la priorità di massimizzare la produttività del vincolo, la produttività delle altre risorse diventa un obiettivo secondario, subordinata appunto al vincolo.

La TOC attua questo meccanismo di subordinazione sempre tramite la Rope, che definisce le date prima delle quali non è consentito iniziare a lavorare.

Di questo principio di subordinazione, esplicito nel terzo passo dei Five Focusing Steps, non vi è traccia in modo esplicito nel Lean. Tuttavia, anche se se in modo del tutto implicito, anche nel lean viene attuata la subordinazione, ed essa avviene proprio per mezzo delle kanban card: dal momento che il flusso è dettato dal vincolo, automaticamente il flusso delle kanban viene dettato dal vincolo stesso e le altre risorse, adeguandosi a lavorare solo in presenza di un kanban, si stanno implicitamente subordinando al vincolo.

Conclusioni

Sembrerebbe che Lean e TOC ci suggeriscano di fare, seppur con termini diversi, la stessa cosa. C'è chi dice che siano "cugini". Con una analisi superficiale, si potrebbe essere tentati di affermare che la TOC abbia copiato dal Lean (il TPS è in effetti nato anni prima rispetto alla TOC). Ma in realtà non è così.

E' una questione di obiettivi, e qui siamo su due piani diversi

E. Goldratt, quando ideò la TOC, si pose l'obiettivo di creare una Teoria Manageriale Scientifica. Per essere tale, era necessario spogliare i concetti dalle declinazioni ideate per finalità pratiche, e trovare un principio universale che potesse funzionare a prescindere dal contesto operativo specifico, astraendo quindi dalla applicazione concreta nello specifico caso pratico.

Ecco perché è stato introdotto il "time-buffer", un concetto olistico che può essere applicato sia ad una produzione fisica di beni che ad una produzione immateriale di servizi

Ecco perché l'importanza della ricerca e l'esplicitazione del fattore limitante, il vincolo, "l'oggetto" introno al quale fare ruotare il modello. Vincolo del quale non vi è traccia nella filosofia Lean, ma non perché in un ambiente Lean - per quanto si tenti di standardizzare e bilanciare le risorse - i vincoli spariscano magicamente. I vincoli, che siamo il mercato o la capacità, purtroppo - o per fortuna - esistono per tutti: averne conoscenza, oppure sceglierlo strategicamente, aiuta ad avere una maggiore comprensione del sistema ed aiuta a focalizzare l'attenzione manageriale.

Ecco perché l'importanza e l'esplicitazione del meccanismo della subordinazione, un concetto anche questo solo implicito nel Lean, ma che invece nella TOC assume la massima importanza: non si può avere il massimo sfruttamento del vincolo se non si attiva la subordinazione di tutte le altre risorse ad esso. E' un principio di coerenza, oltre che fattuale, per ottenere realmente il massimo dallo sfruttamento del nostro vincolo.

La TOC non ci ha fornito tutte le procedure operative: non ci ha ad esempio insegnato come ridurre la variabilità (per questo c'è Deming), ma ci ha lasciato una eredità molto più importante: le regole di base, l'algoritmo manageriale dal quale fare discendere tutte le soluzioni operative che dobbiamo implementare.

Il Lean, con il suo Kanban System, ci ha fornito una possibile"declinazione procedurale, attuata con strumenti operativi fisici" degli assiomi previsti dalla TOC per regolare il flusso.

Questa differenza di obiettivi, per cui le due teorie lavorano ad un piano differente, è il motivo per cui ritengo sia del tutto sterile cercare di fare paragoni tra il Lean e la TOC per determinare quale dei due metodi sia migliore per regolare il flusso. Non possiamo paragonare una procedura con una Teoria Manageriale Scientifica che definisce i principi olistici universalmente applicabili e che la procedura stessa utilizza.

Abbiamo in effetti dimostrato come con i principi della TOC sia possibile spiegare compitamente tutti i meccanismi del Lean, così come possiamo spiegare la strategia di una squadra di ciclismo impegnata in una cronometro a squadre.

Quando T.Ohno, d'altronde, mise a punto il TPS, non aveva nessuna velleità di ricavarne una dottrina manageriale olistica per tutte le stagioni: diciamo che si "accontentò" di trovare un modello operativo che funzionasse bene per la sua azienda. Questo non vuol dire che Ohno non sia stato un genio, in quanto in grado di disegnare una procedura operativa pratica che applicava criteri scientifici non ancora postulati!!. Chapeau.

I limiti del Lean rispetto l'ambiente manifatturiero

Mr. Ohno ha cercato di implementare una procedura di controllo della produzione volta a ottimizzare il flusso e ridurre gli sprechi (data la scarsezza di risorse in Giappone al termine della WWII e l'impossibilità di ricorrere alle costose linee implementate da Ford per controllare il flusso) e che si confacesse alle caratteristiche specifiche dell'ambiente produttivo:

varietà medio bassa dei prodotti, con volumi medio alti

domanda relativamente stabile

cicli di lavoro relativamente stabili e predeterminati

ciclo di vita del prodotto relativamente lungo

In questo contesto la schedulazione Heijunka + Kanban si è rilevata un'ottima declinazione "fisica" dei concetti TOC; possiamo dire un "abito su misura" che calzava a pennello alla Toyota di quegli anni. Un modello che ha permesso di gestire una varietà medio bassa, contro la varietà bassissima delle linee tipo Ford. E così molte case automobilistiche, caratterizzare da un contesto operativo simile si sono affacciate al Lean.

Il Lean lavora egregiamente in un contesto caratterizzato come sopra. Ma cosa succede se l'ambiente produttivo cambia?

se da una varietà medio bassa passiamo ad una varietà elevata dei prodotti

se da volumi medio alti passiamo a volumi bassi per ogni referenza

se da una domanda relativamente stabile passiamo a domanda erratica con forti variazioni tra le diverse SKUs

se da routings stabili passiamo ad una pluralità di routings e cicli di lavoro

se da prodotti con ciclo di vita relativamente lungo passiamo a prodotti con ciclo di vita breve, con disegni in costante aggiornamento per nuove varianti / customizzazioni

Stiamo descrivendo in sostanza un ambiente tipico MTO e ETO. In questo caso, le regole fisiche del modello (basata su supermarket e contenitori kanban) diventano, un punto di debolezza. In questo tipo di contesto, il Lean fatica ad ottenere gli stessi risultanti strabilianti:

Innanzitutto la difficoltà di sizing del sistema quando ci sono forti oscillazioni della domanda.

Se i prodotti hanno ciclo breve occorre mettere in considerazione i tempi mediamente lunghi di disegno e stabilizzazione del sistema

Con una pluralità di routings diventa difficile poter posizionare in modo stabile tutti i vari supermarket. Di nuovo il concetto del time buffer è molto più flessibile

E' chiaro che in un contesto simile, l'approccio con i time buffers dinamici è molto più flessibile e rapido da aggiustare in funzione della domanda, e quindi rende tale ambiente sicuramente più adatto ad una implementazione S-DBR o DBR pura TOC, o eventualmente per una variante di DDMRP. E infatti non ci sorprende che alcuni Tier 1 OES nel segmento Automotive - in questo periodo di fortissima fluttuazione della domanda, e a causa dell'aumento della varietà dei prodotti - stiano passando a concetti TOC come DBR o al DDMRP derivato dal TOC?

E cosa dire per i contesti di project management? Dalla Lean è derivato il modello agile, un modello che tuttavia - per esperienza personale - non ho mai visto portare a grandi risultati sulle due date. Anzi, mi sono trovato più volte a correggere di persona progetti gestiti in logica agile, riportandoli in carreggiata affiancando alla logica delle sprint la logica ben più solida del CCPM della TOC.

Se abbiamo definito il Lean un ottimo abito su misura, possiamo definire la TOC, come un "modello elegantissimo" dal quale, scelto il tessuto, poter ricavare le confezioni su misura per ciascun contesto, per poter essere applicata a qualunque processo, in quanto il suo algoritmo è completamente olistico.

Una questione di "accenti"

Lo stesso spartito, cambia notevolmente in funzione di dove si pongono gli accenti. La stessa cosa è per la TOC e la Lean. Se entrambe suonano lo sparito dell'ottimizzazione del flusso, gli accenti sono posti in modo molto diverso.

Come spiegato, il Lean pone un forte accento sulla riduzione degli sprechi, mentre la TOC pone il suo accento sulla massimizzazione del Throughput. Da un punto di vista strategico una bella differenza.

Il Lean incentivando la caccia agli sprechi", tende a favorire operazioni di riduzione delle spese operative. Ed in effetti in occidente ha prevalso questa rappresentazione del Lean, la produzione snella per cercare di minimizzare i costi operativi, spinti per altro dalla visione della realtà distorta del Product Costing: producendo in piccoli lotti per favorire il flusso, il costo di prodotto tende a crescere, ed ecco quindi la spinta a cercare efficienze operative per contrastare la crescita del costo di prodotto (un esercizio che gli esperti TOC sanno bene essere del tutto futile, e che peraltro lo stesso Ohno ha ammesso di aver dovuto combattere tutta la vita contro i cost accountant per implementare la Lean).

la TOC, incentivando il "Throughput", tende a favorire le iniziative volte ad incrementare la capacità di generare reddito più velocemente rispetto al tasso delle spese operative. La TOC partendo dal presupposto che l'obiettivo di una azienda sia quello di fare più profitti ora e in futuro, relega la ricerca dell'efficienza ad obiettivo secondario rispetto alla massimizzazione del Throughput.

Due osservazioni

La riduzione delle spese è, necessariamente, limitata. Il suo limite è zero, ma l'azienda chiuderà molto prima che venga raggiunto tale limite

La massimizzazione del Throughput non ha potenzialmente limiti (se non il vincolo che possiamo comunque elevare).

La TOC è il mirino laser per identificare dove puntare le azioni di miglioramento

Il plus, enorme, della Theory of Constraints è quello di offrire una chiave di lettura, un algoritmo manageriale per indirizzare le azioni del management.

La TOC oltre all'algoritmo manageriale, ci offre potentissimi strumenti per:

identificare cosa cambiare

identificare in cosa cambiare

settare il percorso per attuare il cambiamento.

Tali strumenti sono i Thinking Process sviluppati dalla TOC: essi consentono di formalizzare lo stato corrente, i suoi effetti indesiderati e la loro causa principale (cosa cambiare), le azioni per rimuovere gli effetti indesiderati e raggiungere la realtà futura desiderata (in cosa cambiare), le eventuali derivazioni negative di ogni azione, i prerequisiti e il piano di transizione (come attuare il cambiamento).

In questo quadro, anche gli strumenti Lean (es le 5s, o lo SMED, la riduzione focalizzata degli sprechi), così come gli strumenti di controllo statistico dei processi (SPC) sono strumenti utili per attuare le azioni di miglioramento purché esse abbiano un impatto sulle performance del vincolo.

WeeonD - Gli specialisti della TOC

Le aziende che avranno successo duraturo saranno quelle che sapranno Identificare e Valorizzare al meglio i propri Vincoli

Aiutiamo le aziende a migliorare rapidamente e in modo duraturo le proprie performance, applicando i metodi innovativi della Teoria dei Vincoli

Scopri di più su www.weeond.com

Done for you my friend. I will send you the link soon

Please publish this in English also.